10

2019

-

11

李新创:中国钢铁工业70年发展历程与展望

作者:

连创

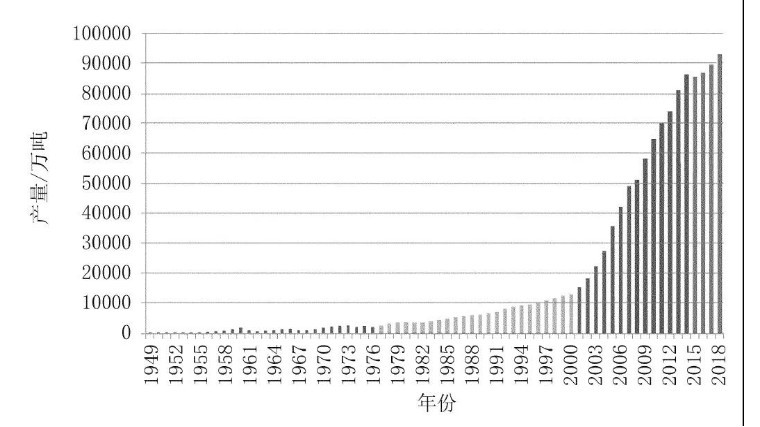

图1 1949年以来粗钢生产发展历程

图1 1949年以来粗钢生产发展历程

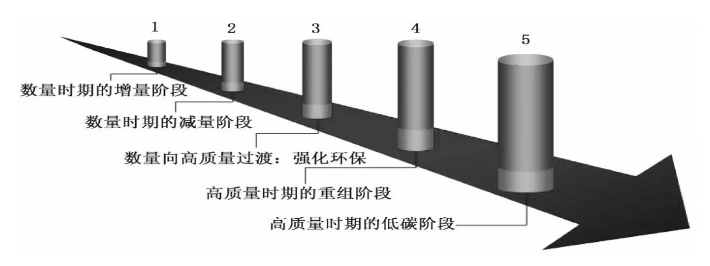

图2 中国钢铁工业发展所处历史阶段的研判

图2 中国钢铁工业发展所处历史阶段的研判

站在70年发展的历史节点上,中国钢铁工业未来发展将呈现质量提升、技术升级、绿色发展、布局优化、产业延伸、流程演变、兼并重组等特点。钢铁工业高质量发展的路径则是深入推进“九化”协同,重塑产业价值链,进一步提高全球竞争力:一是绿色化,从制造全流程、管理全方位、产品全周期等角度,强化绿色发展,加快超低排放改造,建立有效益、可持续的现代化绿色工厂、绿色产业链和产品体系;二是有序化,以提升竞争力为核心,推进钢铁企业重组,打造具有国际竞争力的世界级钢铁企业集团;三是品质化,全面提升产品质量和服务质量,构建集质量、服务、创新和文化于一体的品牌体系;四是标准化,从国家、行业、地方、团体等四个层面协同发力,引领企业建立适应市场竞争和技术进步需要的企业标准体系;五是差异化,加强对市场需求和竞争对手的研究,找准企业定位,明确发展战略和实施路径,同时做好战略差异化、产品差异化和品牌差异化;六是服务化,钢铁企业应由单纯的制造增值向制造、服务协同增值转变,进而推动商业模式变革;七是智能化,促进工业互联网、云计算、大数据、AI在钢铁企业研发设计、生产制造、经营管理、销售服务等全流程和全产业链的综合集成应用;八是多元化,强化钢铁与多元的战略协同、业务协同、渠道协同和管理协同,形成沿钢铁工业纵向延伸、横向耦合或属地结合的多元化经营体系;九是国际化,整合利用全球资源和网络体系,开展产能、工程技术、产业链上下游、研发、贸易等国际合作。

相关新闻

2015-12-30

盘点2015年的国资国企改革,众多机构报告都曾用词“改革进展不达预期”。这也是各界对过去这两年国资国企改革的总体看法——“雷声大,雨点小”。 “总体来说,过去这一年国企改革是向前走,不后退,也达成了共识。”中国企业研究院首席研究员李锦表示,虽然国企改革过去这一年有所进展,但是这个进展对市场来说仍是太慢,而且对于国企改革仍然没有明确的定标准、定时间和定目标的实施细则,也未有分类分层分阶段的实施方案。

2015-12-31

唐山讯:本周唐山地区型材产能利用率为84.46%,较上周下降1.77%。据不完全统计,本周(3月25日-3月31日)唐山地区49条型钢生产线,11条检修,累计影响产量为8.08万吨,产能利用率为84.46%,较上周下降1.77%。其中角钢4条检修,累计影响产量2.44万吨,产能利用率为78.35%,槽钢3条线检修,累计影响产量为2.03万吨,产能利用率86.82%,工字钢及H型钢共4条线检修,累计

2016-09-18

唐山连创实业(集团),是一家钢铁深加工综合性生产企业,为钢铁深加工行业中集设计、研发、生产、销售、安装于一体的高新技术企业。集团旗下唐山连创制钢科技有限公司、唐山天一工业有限公司、唐山宝源达薄板有限公司、唐山京达装备用型材有限公司、唐山宝乐智能科技有限公司等多家实体企业。年生产规模290万吨,产品结构以生产建筑结构及装备结构用方矩管、装备用大型冷弯型材、专用精品管材、热浸镀锌管材、精品冷轧薄板、智

地址:中国河北省唐山市滦州装备制造产业园区

电话:0315-7410100 / 7410400

传真:0315-7410700

邮箱:lczgkj@163.com

手机版二维码

5

微信二维码

placeholder_e_text-3